一、企業裝車物流現狀

裝車環節是場內物流的最后一環,也是連接場外物流的關鍵環節。目前國內裝車行業自動化程度較低,大部分企業采用人工裝車方式,但人工裝車耗時久、勞動強度大、工傷風險高、招工難,且裝載量易出錯,很難保證有效裝車和準時發貨,實現裝車的自動化、信息化是解決智慧工廠、智能物流的最后一百米。

二、自動化裝車系統解決方案

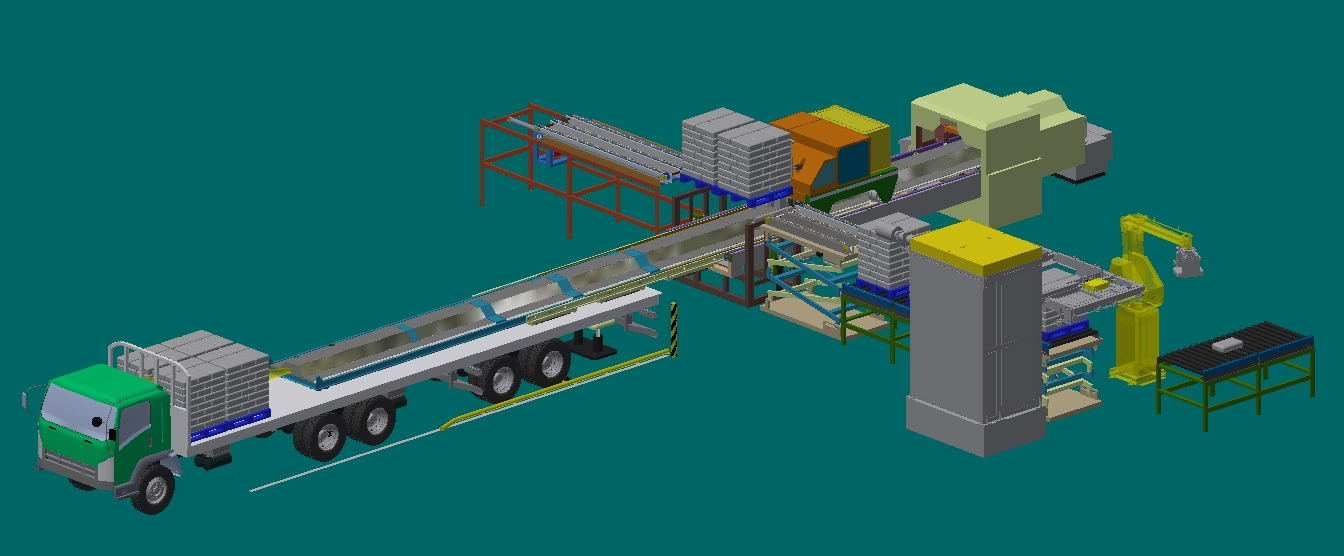

賽摩作為數字化和自動化解決方案服務商,自主開發了一款快速自動裝車系統,針對裝車中遇到的上述問題,可以快速地實現自動化裝車。該系統是一種新型的、專業的裝卸車設備,在生產運作中參照車型,通過對貨物單元預先編組碼垛、在車廂內部自動鋪設多級導軌、送料車沿導軌自動往返轉運垛盤實現快速自動裝車。

三、產品特點

應用場景:廣泛應用于糧油、食品、酒水、飲料、家電、化工、化肥、飼料等生產領域中的貨物外運裝車環節,特別適合于工廠平臺的裝卸貨物。

適配車型:系統根據不同的車型、車寬自動調整垛盤上的碼放垛形,能夠適用于集裝箱式、擋板式、圍欄式、半掛式等多種類貨車。

視覺檢測系統:產品通過視覺檢測系統檢測車體的的位置信息,并將信息傳輸給控制系統,用于指引各運動部件處于正確的姿態及位置。

掃碼識別系統:用于對裝貨車輛掃描車牌信息,包括車身長度、寬度、高度、車底板平整度等,與視覺系統建立的靜態三維空間建模比對可以預判是否符合裝車的要求,不符合要求的車輛會被系統識別并報警提醒。

智能提貨管理系統:系統與庫存信息、采購商信息、供應商信息、車輛信息、廠區定位等信息相聯通,通過發送出庫和裝車工單、路徑規劃、聯合作業、績效統計等信息,實時監控每輛貨車的工作狀況;手機APP客戶端提前發送采購商的提貨時間、進廠路線、提貨位置、單據證票等信息,有效縮短了提貨時間。

四、典型案例——包鋼集團自動裝車物流系統

2021年公司為包鋼集團燒結煙氣脫硫產物智能化項目提供了自動裝車系統解決方案:該系統將物料送至拆垛單元自動拆垛,拆成的單袋送至自動裝車單元進行裝車,能夠適應不同重量的物料,可連續作業,節省人力,裝車效率高。

主皮帶料袋輸送換向系統

出廠車輛待裝車

自動裝車智能提貨管理系統

自動裝車智能提貨管理系統應用人工智能、RRID射頻識別、移動應用等先進技術,對物料作業流程進行全過程閉環管控,使信息流、物流、車流、資金流保持一致,實現物料出庫、庫存的有效管理,實現作業流程智能化。

出庫管理:通過提貨信息單上的品種、規格、庫位、客戶等信息,自動下發出庫作業計劃,車載讀寫器通過電子標簽讀取小袋、大袋等不同類型的入庫貨物重量。數據實時回傳,庫存自動更新,實現數據一體化管控。

庫存管理:根據出入庫情況,按照貨位、品種、規格、客戶等信息,系統實時自動更新庫存、出庫、入庫量,按班次、時間形成統計報表,進行數據對比分析。

車輛調度:對車輛出廠進行全過程管理,獲取倉庫裝貨口的導航路徑,車輛裝車、出廠環節實時顯示,有序安排出車,減少廠內等待車輛數量,實現車流智能調度。

自助收費:小袋、大袋、散裝罐車、散裝集裝箱裝車完畢后,系統自動判斷是否收費,如需收費,通過繳費終端進行掃碼、刷卡收費。

智慧裝車物流系統是繼入廠物流、廠內物流、智能倉儲之后,工廠智慧物流生態系統的最后一個環節,也是形成從原料進廠到產成品出廠的整個完整物流生命周期的關鍵閉環,解決了工廠物流智慧管理的最后一百米。